BLOG SOBRATEMA

Publicado em 21 de outubro de 2021 por Mecânica de Comunicação

Pontos fundamentais para eficiência no tratamento de águas residuais da indústria de bebidas

O sistema de produção da indústria de refrigerantes envolve as atividades de tratamento de água, xaroparia e linhas de envasamento, os quais mais interferem na diversidade do efluente. Para garantir uma boa eficiência do tratamento, ou seja, qualidade da água é importante analisar as principais características do efluente, como, por exemplo: o pH alcalino, devido às soluções de limpeza utilizadas; DBO e DQO pela elevada carga orgânica, cor e turbidez devida à elevada quantidade ao açúcar do xarope e alguns extratos vegetais empregados na formulação. A composição destes efluentes é bastante variável em função da tecnologia empregada tanto no processo produtivo como nas etapas de lavagem.

O sistema de produção da indústria de refrigerantes envolve as atividades de tratamento de água, xaroparia e linhas de envasamento, os quais mais interferem na diversidade do efluente. Para garantir uma boa eficiência do tratamento, ou seja, qualidade da água é importante analisar as principais características do efluente, como, por exemplo: o pH alcalino, devido às soluções de limpeza utilizadas; DBO e DQO pela elevada carga orgânica, cor e turbidez devida à elevada quantidade ao açúcar do xarope e alguns extratos vegetais empregados na formulação. A composição destes efluentes é bastante variável em função da tecnologia empregada tanto no processo produtivo como nas etapas de lavagem.

Além do conhecimento da composição do efluente industrial, faz-se necessário o conhecimento da vazão, o que possibilita a determinação das cargas de poluição, sendo fundamental na definição do tipo de tecnologia a ser empregada no tratamento, na avaliação do enquadramento na legislação ambiental e para estimar a capacidade de autodepuração do corpo receptor.

A linha de produção das embalagens retornáveis dessa indústria é constituída por extração de canudos, lavadoras, envasadora, lacrador de tampas e aparelhos eletrônicos de teste de produtos não conformes. Inicialmente a extração manual remove os canudos presentes nas garrafas que seguem para a lavadora. Nesta etapa as garrafas são lavadas com solução detergente cáustico aditivado com concentração de 50% de NaOH (hidróxido de sódio) e temperatura de 80°C, dentro da lavadora em reservatório de 3 m³ de solução, pressão dos bicos ±5 bar e tempo padrão estabelecido a fim de evitar que as mesmas não estejam limpas.

No processo seguinte ocorre o enxague com água clorada à temperatura ambiente. Após o envase, as garrafas recebem as tampas no lacrador passando novamente por um detector eletrônico no qual elimina as garrafas que não estejam de acordo com o padrão. A solução de soda cáustica descartada é encaminhada para um tanque de armazenagem e o efluente gerado pela lavadora é enviado para a Estação de Tratamento de Efluentes (ETE).

No que tange aos tratamentos convencionais de efluentes líquidos da indústria de bebidas, além do pré-tratamento, há também o tratamento primário para remoção de sólidos (rótulos, canudos, bitucas de cigarro, etc.), óleos e gorduras, seguido de tratamento secundário biológico para remoção da matéria orgânica.

Como tratamento primário utilizam-se processos de coagulação-floculação com sais de alumínio ou de ferro, decantação e filtração. Entre esses, o primeiro é o mais utilizado por sua maior eficiência na remoção da DQO e, principalmente, óleos e graxas, os quais podem apresentar cadeias longas de ácidos graxos que apresentam baixas taxas de biodegradação no tratamento biológico posterior.

Os tratamentos biológicos utilizados são os aeróbios e os anaeróbios. Destacando-se entre os primeiros os lodos ativados, os filtros biológicos e as lagoas aeradas. Já entre os anaeróbios os mais utilizados são os filtros anaeróbios e os digestores anaeróbios de fluxo ascendente (mais conhecidos como reatores UASB do inglês Upflow Anaerobic Sludge Blanket), sendo que esses necessitam de menor área para instalação e produzem menor quantidade de lodo para descarte, o que é bastante atrativo para as indústrias.

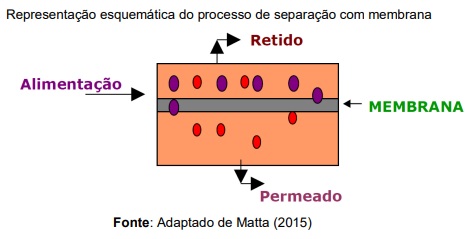

Considerando-se os problemas relacionados aos tratamentos convencionais, principalmente os biológicos, verifica-se que os físico-químicos associados aos Processos de Separação com Membranas (PSM) podem ser uma das alternativas mais adequadas para tratamento dos efluentes líquidos, contando com várias possibilidades para o reuso da água tratada nesse processo.

As informações foram extraídas da dissertação de mestrado Tratamento de águas residuais de indústrias de bebidas utilizando tratamento convencional e processos de separação com membranas, defendida por Décio Antônio Andres Junior, no Programa de Pós-Graduação em Engenharia de Alimentos: Área de Concentração – Engenharia de Alimentos, Departamento de Ciências Agrárias da Universidade Regional Integrada do Alto Uruguai e das Missões – Campus de Erechim, sob orientação dos professores Marcus Vinícius Tres e Rogério Marcos Dallago.

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade